Bayangkan Anda perlu memastikan struktur jembatan tetap kokoh atau pipa gas di bawah tanah tidak bocor, namun Anda tidak diperbolehkan untuk membongkar, memotong, atau merusak objek tersebut sedikit pun. Di sinilah peran vital dari pengujian tanpa merusak atau Non-Destructive Testing (NDT).

Metode ini memungkinkan insinyur dan teknisi untuk “melihat” ke dalam material padat dan mendeteksi cacat tersembunyi tanpa mengubah fungsi atau bentuk asli dari benda yang diuji. Bagi industri konstruksi, manufaktur, hingga penerbangan, NDT bukan sekadar pilihan, melainkan standar keselamatan mutlak.

Apa Itu Non-Destructive Testing (NDT)?

Non-Destructive Testing (NDT) adalah sekumpulan metode atau teknik analisis yang digunakan dalam industri sains dan teknologi untuk mengevaluasi sifat suatu material, komponen, atau sistem tanpa menyebabkan kerusakan (non-destructive).

Sederhananya, jika Destructive Testing (DT) mengharuskan benda uji dirusak sampai hancur untuk mengetahui kekuatannya (seperti uji tarik besi), maka NDT bekerja layaknya dokter yang menggunakan Rontgen atau USG untuk memeriksa pasien. Pasien (atau dalam hal ini, material) tetap utuh setelah pemeriksaan selesai.

Jenis-Jenis Metode NDT yang Paling Umum

Dunia Non-Destructive Testing memiliki berbagai metode dengan prinsip fisika yang berbeda-beda. Pemilihan metode sangat bergantung pada jenis material, lokasi cacat (di permukaan atau di dalam), dan biaya. Berikut adalah metode yang paling sering digunakan:

1. Visual Testing (VT)

Metode ini adalah metode paling dasar dan paling murah. Visual Testing melibatkan pengamatan visual secara langsung terhadap permukaan material untuk mencari ketidaksempurnaan yang terlihat mata, seperti korosi, retakan besar, atau ketidaksejajaran sambungan las.

-

Cara Kerja: Teknisi menggunakan mata telanjang atau alat bantu seperti kaca pembesar, borescope (kamera selang), drone, atau cermin inspeksi.

-

Kelebihan: Cepat, murah, dan mudah dilakukan.

-

Kekurangan: Hanya bisa mendeteksi cacat permukaan yang terlihat jelas.

2. Ultrasonic Testing (UT)

Ultrasonic Testing menggunakan gelombang suara frekuensi tinggi (di atas jangkauan pendengaran manusia) untuk mendeteksi cacat internal atau mengukur ketebalan material.

-

Cara Kerja: Sebuah probe atau transduser mengirimkan gelombang suara ke dalam material. Jika ada retakan atau rongga udara di dalam, gelombang suara akan memantul kembali dan dibaca oleh alat sebagai sinyal cacat. Prinsipnya mirip dengan sistem sonar pada kapal selam atau kelelawar.

-

Kelebihan: Sangat akurat untuk mendeteksi cacat dalam (internal) dan bisa mengukur ketebalan material dari satu sisi saja.

-

Kekurangan: Membutuhkan operator yang sangat terlatih dan permukaan benda uji harus rata.

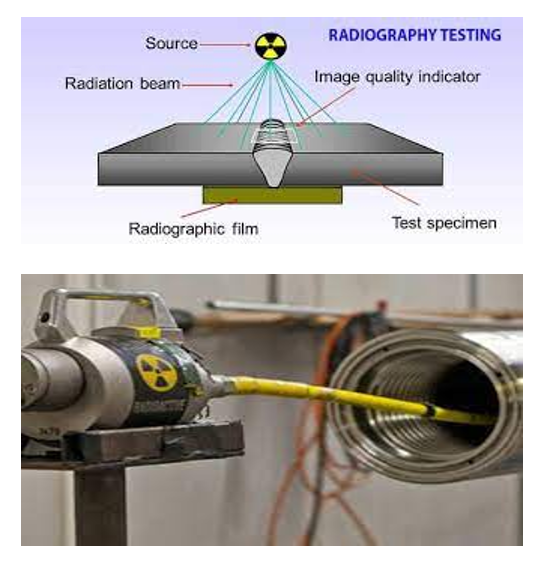

3. Radiographic Testing (RT)

Metode ini menggunakan sinar-X atau sinar gamma untuk menembus material dan merekam bayangannya pada film atau detektor digital. Ini adalah metode yang sama yang digunakan di rumah sakit untuk melihat patah tulang.

-

Cara Kerja: Radiasi ditembakkan menembus benda uji. Bagian yang lebih tipis atau memiliki retakan akan menyerap lebih sedikit radiasi, sehingga tampak lebih gelap pada hasil foto (film).

-

Kelebihan: Memberikan catatan visual permanen (film) dan sangat baik untuk melihat struktur internal yang kompleks.

-

Kekurangan: Berisiko radiasi bagi operator (perlu keamanan ketat) dan biaya relatif mahal.

4. Magnetic Particle Testing (MPT)

Metode ini khusus digunakan untuk material feromagnetik (material yang bisa ditarik magnet), seperti besi dan baja.

-

Cara Kerja: Benda uji dimagnetisasi menggunakan alat yoke atau kumparan. Kemudian, partikel besi halus (serbuk magnet) ditaburkan ke permukaan. Jika ada retakan, medan magnet akan “bocor” di area tersebut dan menarik serbuk besi, sehingga membentuk pola visual yang memperlihatkan lokasi cacat.

-

Kelebihan: Sangat peka terhadap retakan permukaan yang halus dan dangkal.

-

Kekurangan: Hanya bisa digunakan pada logam magnetik dan benda harus dibersihkan dari sifat magnet (demagnetisasi) setelah pengujian.

5. Liquid Penetrant Testing (LPT)

LPT, atau sering disebut Dye Penetrant, adalah metode biaya rendah untuk mendeteksi cacat yang terbuka hingga ke permukaan pada material yang tidak berpori (logam, plastik, keramik).

-

Cara Kerja: Cairan pewarna (biasanya merah terang atau fluoresens) dioleskan ke permukaan. Cairan ini akan meresap ke dalam retakan berkat gaya kapiler. Setelah sisa cairan di permukaan dibersihkan, cairan developer (pengembang) disemprotkan untuk menarik keluar cairan pewarna yang terperangkap di dalam retakan, sehingga cacat terlihat jelas.

-

Kelebihan: Mudah digunakan, murah, dan bisa untuk benda dengan bentuk rumit.

-

Kekurangan: Hanya mendeteksi cacat yang terbuka ke permukaan; permukaan harus sangat bersih sebelum diuji.

6. Eddy Current Testing (ECT)

Metode ini menggunakan induksi elektromagnetik untuk mendeteksi cacat pada material konduktif (penghantar listrik).

-

Cara Kerja: Sebuah kumparan dialiri arus listrik bolak-balik untuk menciptakan medan magnet. Ketika didekatkan ke benda logam, arus eddy akan terbentuk di benda tersebut. Jika ada retakan, aliran arus eddy akan terganggu, dan perubahan ini dibaca oleh instrumen.

-

Kelebihan: Sangat sensitif untuk retakan kecil dan bisa mengukur ketebalan lapisan cat (coating).

-

Kekurangan: Hanya untuk material konduktif dan terbatas pada deteksi permukaan atau sedikit di bawah permukaan.

Rekomendasi Bagi Pengguna: Memilih Alat NDT yang Tepat

Jika Anda sedang mencari layanan atau alat NDT untuk proyek Anda, pertimbangkan faktor berikut sebelum membeli atau menyewa:

-

Kenali Material Anda:

-

Jika material Anda adalah Besi/Baja, Anda bisa menggunakan semua metode di atas, terutama Magnetic Particle Testing (MPT).

-

Jika material Anda Aluminium/Stainless Steel, hindari MPT. Gunakan Liquid Penetrant (LPT) atau Ultrasonic (UT).

-

Jika material adalah Plastik/Keramik, pilihan terbaik biasanya adalah Liquid Penetrant (LPT) atau Ultrasonic (UT) khusus.

-

-

Tentukan Lokasi Target Cacat:

-

Cacat Permukaan: Gunakan Visual Testing, Liquid Penetrant, atau Magnetic Particle.

-

Cacat Internal (Dalam): Wajib menggunakan Ultrasonic Testing (UT) atau Radiographic Testing (RT).

-

-

Pertimbangan Biaya vs. Risiko:

-

Untuk pengecekan rutin berisiko rendah, Liquid Penetrant adalah solusi paling ekonomis.

-

Untuk infrastruktur kritis (pipa gas, rel kereta, rangka pesawat), investasi pada Ultrasonic atau Radiography sangat disarankan demi akurasi tinggi.

-

FAQ: Pertanyaan Umum Seputar NDT

Q: Apakah pengukuran Non-Destructive Testing (NDT) berbiaya mahal?

A: Biayanya bervariasi. Metode seperti Visual Testing dan Liquid Penetrant sangat terjangkau. Namun, Radiography dan Advanced Ultrasonic memerlukan peralatan mahal dan operator bersertifikat, sehingga biayanya lebih tinggi.

Q: Apakah NDT aman bagi lingkungan?

A: Sebagian besar aman. Namun, Radiographic Testing menggunakan radiasi yang memerlukan prosedur keselamatan ketat. Liquid Penetrant juga menggunakan bahan kimia yang limbahnya harus dibuang dengan benar.

Q: Bisakah saya melakukan pengukuran NDT sendiri?

A: Untuk metode sederhana seperti Visual atau Liquid Penetrant, bisa dilakukan dengan pelatihan minimal. Namun, untuk Ultrasonic, Radiography, dan Magnetic Particle, operator wajib memiliki sertifikasi (seperti sertifikasi level I, II, atau III) untuk memastikan hasil interpretasi yang valid dan diakui standar industri.

Q: Apa bedanya NDT dengan DT (Destructive Testing)?

A: NDT memeriksa tanpa merusak benda, sehingga benda bisa dipakai lagi. DT merusak benda uji sampai hancur untuk mengetahui batas kekuatannya, sehingga benda tersebut tidak bisa dipakai lagi.

Kesimpulan

Non-Destructive Testing (NDT) adalah pahlawan tak terlihat dalam dunia industri yang menjamin keamanan infrastruktur dan peralatan yang kita gunakan sehari-hari. Dengan memahami berbagai jenis metode seperti Ultrasonic, Radiography, hingga Liquid Penetrant, Anda dapat menentukan teknik mana yang paling efektif untuk kebutuhan inspeksi Anda. Pemilihan metode yang tepat tidak hanya menghemat biaya operasional karena mencegah kerusakan fatal, tetapi juga menjamin keselamatan nyawa manusia dan kelestarian lingkungan.

PT Global Teknik Pasundan

Office: Jl. Pd. Kelapa Raya No.3b, RT.6/RW.4, Pd. Klp., Kec. Duren Sawit, Kota Jakarta Timur, Daerah Khusus Ibukota Jakarta 13450